基于DSP便携式数控测井系统的设计

1 引言

国内常规的数控测井系统都是大型车载式机柜系统,功能强.硬件配置齐全,能够满足各种测井作业的需要。但是由于这类数控测井系统体积庞大、价格昂贵,不适于海洋石油的测井作业.同时由于我国测井业的实际,老式测井车服役所占比例较高,而其所提供的空间有限不能容纳机柜式数控测井系统。所以研制功能完善,体积小巧的便携式数控测井地面系统已经成为油田测井行业的急切需求。

在生产测井过程当中,为满足油田的实际生产需要,往往需要实时检测套管井的井下压力、温度、流量、含水量、自然伽马等多个参数,本文给出一种基于DSP的便携式数控测井系统设计方案。

这里介绍系统的整体结构及地面系统中数据处理模块硬件电路设计,交给出软件设计流程。该地面系统可与常规的井下仪器挂接,完成相应的测井任务,同时大大提高系统数据传输能力,系统内部总线采用CAN接口协议,外部总体采用USB接口协议,从而明显改善常规测井系统的数据传输瓶颈。另外,系统也充分利用DSP的高速数据处理能力,构建一个高速的数据处理平台,满足测井信号实时处理的要求。

2 系统总体设计方案

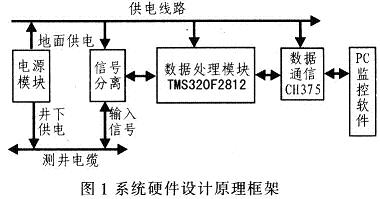

为减小整个系统的体积,并提高系统的数据传输速率和实时性,该地面系统采用模块化的设计方法,主要包括供电电源模块、信号分离模块、数据处理模块,数据通信模块及上位机的监控软件组成,图l为系统硬件设计原理框架。

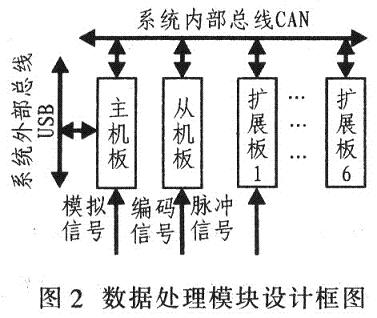

通过测井电缆上传的测井信号,在数据处理模块的控制下完成相应的信号分离及通道切换,并将处理后的信号按照模拟、数字及编码形式,通过相应的传输通道传送给数据处理模块进行数据分析处理,并利用MAX7219驱动数码管完成相关参数的显示。为提高数据的实时分析处理能力,数据处理模块采用基于主从式架构的双DSP实现,其中主机部分利用DSP完成与PC机的USB口通信、模拟信号的分析处理操作及外扩接口板的控制及数据交换工作;从机部分则利用DSP完成对编码信号、脉冲信号的分析处理。数据处理模块内部的系统总线是基于CAN2.OB协议的CAN通信总线,其系统外部总线则采用USB协议。当数据处理模块完成信号的分析处理操作之后,系统便将相关结果通过USB总线传送给监控软件的数据库,PC机根据这些处理结果拟制出相应的测井曲线,并打印出结果报表。图2给出数据处理模块的硬件设计框图。

3 系统硬件设计

3.1 数字信号处理器简介

CPU采用TI公司的面向控制领域的高性能定点TMS320F2812型DSP。该器件采用改进的哈佛总线结构,片内共6条总线(3条地址总线,3条数据总线),指令执行采用8级流水线结构,带有片上MAC单元,最高工作频率150 MHz。其内部集成2个事件管理单元、1个12位的A/D转换器、2个SCI口,1个CAN控制器等片内外设.同时具有128 KB的Flash程序存储器,18 KB的RAM数据操作空间。由此可见,该器件是一款功能强大的DSP,是系统设计的核心。

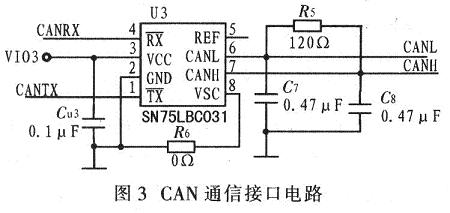

3.2 CAN通信接口电路

传统的数据通信接口通常采用EPP并口方式实现,这样虽能提高数据的处理速度。但易于引入外界干扰.同时不利缩小PCB制板面积且布线复杂。基于以上考虑,本系统设计采用CAN2.OB协议完成整个系统内部总线设计,其硬件电路由TMS320F2812、CAN总线收发器SN75LBC031构成,如图3所示。其中引脚CANRX和引脚CANTX是DSP的内部CAN控制模块的接收、发送端,其内部CAN控制器完全符合CAN2.OB规范、ISOll898—1标准。总线数据传输速率可以达到1 Mb/s,保证系统内部总线可靠、高速地进行数据通信。

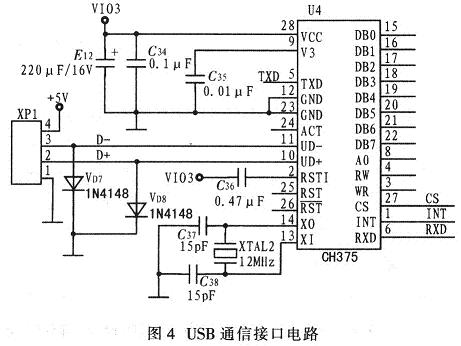

3.3 USB通信接口电路

USB通信接口电路主要由TMS320F2812和CH375构成,如图4所示。引脚RXD和TXD是DSP内部的SCI模块的接收、发送引脚:引脚CS和INT连接到DSP的GPIO接口,用作该器件的控制线;XPl是USB端口,它包括一对5 V的电源线和一对数据信号线,该总线可提供500 mA的电流驱动能力。系统设计中,使CH375工作于串口方式,从而减少器件外围的PCB布线,提高系统的抗干扰能力。

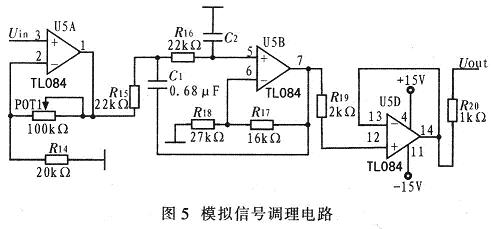

3.4 模拟信号调理电路

测井仪上传的接箍信号、磁定位信号等都是模拟信号,其幅度变化范围为一lO~+10V。为了尽量恢复原始的模拟信号,满足不同的测量要求,需对模拟信号进行相应调理,使送入ADS8507的输入信号既不超过其输入阈值,又保证一定的幅度,提高A/D转换精度。该系统利用TL084完成模拟信号的放大、滤波,如图5所示,其中Uin为井下仪器上传的模拟信号,Uout为通过模拟信号调理电路后的输出信号。该输出信号通过可编程的放大器PGA204处理后,送给ADS8507完成A/D转换操作。

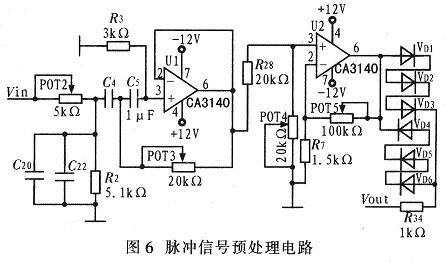

3.5 数字信号预处理电路

数控测井系统待处理的数字信号包括脉冲信号及编码信号两大类。其中脉冲信号主要源于自然伽马测井仪及多臂井径仪,其频率范围在400 kHz以内,窄脉冲宽度l~250μs。图6为脉冲信号预处理电路,Vin为输入脉冲信号,Vout为输出信号。编码信号主要源于组合式测井仪器,通常采用曼彻斯特II码,其典型的传输速率为5.7292 kB/s。由于这两类信号均属于数字信号,其预处理电路类似。数字信号经过电平转换器74HCT244后,送至DSP的EV单元进行相关处理。

4 系统软件设计

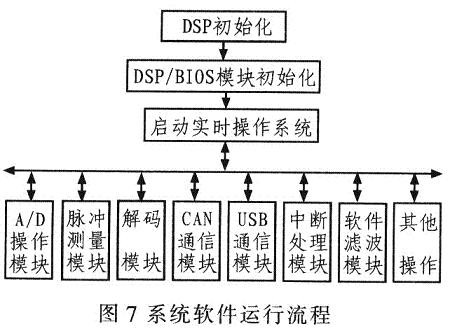

系统软件开发平台采用TI公司的CCS3.3(Code Composer Studio),利用CCS自带的DSP/BIOS实时操作系统进行设计。通过使用DSP/BIOS提供的标准API接口,用户可快速开发满足实时性要求的多任务应用程序。由于引入实时操作系统,所以在软件设计时采用层次化的设计思想,系统软件包括:硬件驱动层、操作系统层及应用程序层。其中,硬件驱动层负责与硬件有关的各个模块及外围相关硬件电路的驱动程序设计;操作系统层利用DSP/BIOS完成进程调度、内存管理、资源分配等操作;应用程序层则是利用操作系统层提供的API接口函数,完成系统应用软件程序的编写工作,实现硬件无关性。

系统软件设计采用C语言编写,其流程如图7所示。系统上电后,程序首先执行DSP的初始化和DSP/BIOS的初始化操作,然后启动实时操作系统,之后便由该操作系统完成进程的调度操作,实现不同任务之问的切换。由于采用实时操作系统,所以系统运行时的稳定性和可靠性得到明显提高,便于软件代码的复用及移植操作,易于系统软件的维护与升级。

5 实验结果

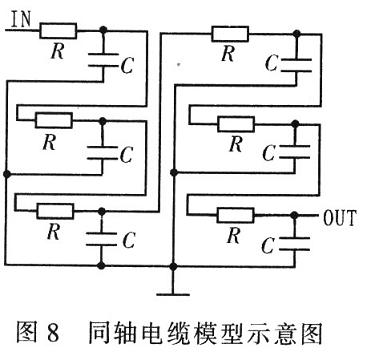

数控系统与井下设备之间的信号传输采用电缆完成,长度为5 000~7 000 m,在长线传输过程中,由于分布电容及缆芯本身的电阻影响,信号特性必然损失。为真实反映实际信号,利用一个阻容网络构成电缆模拟器,取电阻R=24Ω,电容C=0.033μF,模拟7 000 m的同轴电缆,如图8所示。

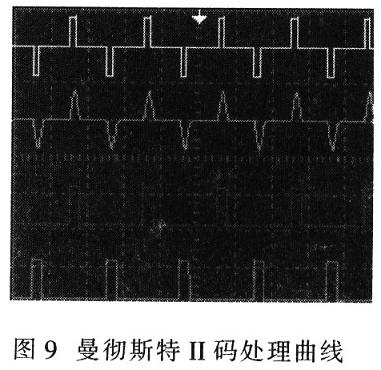

假定井下仪器以曼彻斯特II码的形式将信号上传至数控系统时,该信号已产生一定程度失真,此时系统会对已失真的信号进行相应的处理,提取编码信号的特征信息,以窄脉冲的形式送给DSP进行相关处理,如图9所示。试验结果表明,数控系统可准确再现数字信号的特征信息,利用系统软件正确识别数据。

6 结论

针对大型数控测井系统体积庞大、价格昂贵这一现状,提出便携式数控测井地面系统的总体设计方案,并着重论述了地面系统中数据处理部分硬件电路设计。由于系统软件是基于DSP/BIOS架构,从而明显提高了系统的集成度,降低了整机的功耗。该系统已研制出原理样机,通过实验测试。达到了预期的效果,为批量生产打下基础。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。